- Главная

- Продукты и решения

- Технологическое оборудование для ремонта ж/д транспорта

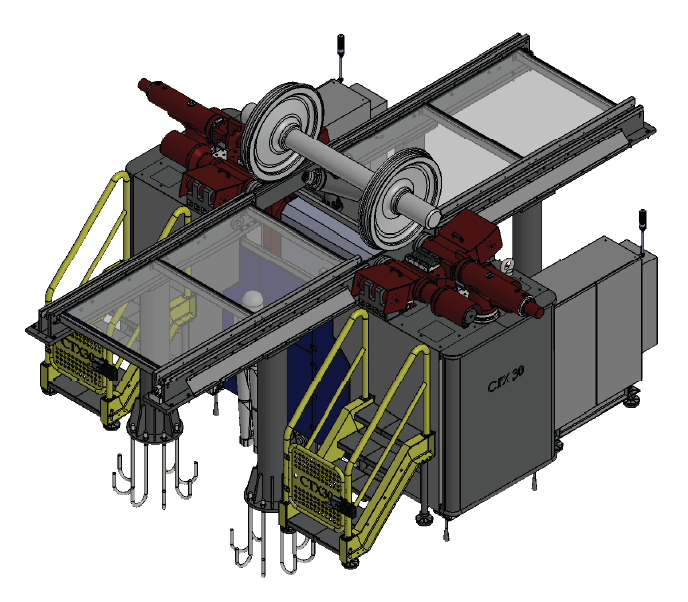

Станок модели СТХ30 разработан АО «ЭПФ «Судотехнология», представляет собой специальный подрельсовый колесотокарный станок с ЧПУ Mitsubishi, оснащенный двумя суппортами. Его основное применение - восстановление колесных профилей и тормозных дисков подвижного состава без демонтажа колесной пары и без вскрытия буксовых узлов. Также возможно перепрофилирование одиночной колесной пары или колесной пары в составе тележки.

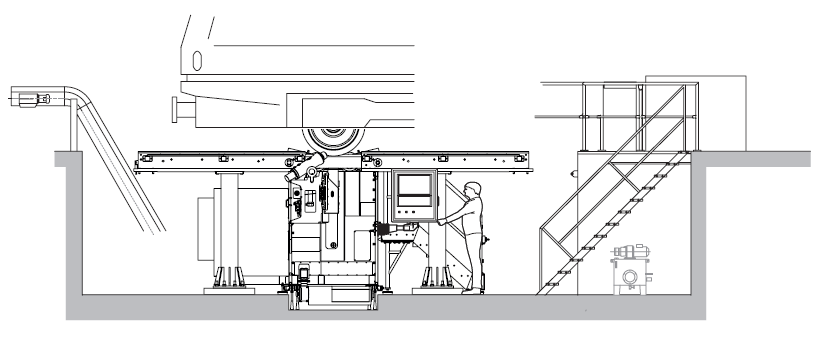

Станок установлен на фундаменте заглубленного типа ниже уровня рельсов. Данная конфигурация обеспечивает функционирование по системе проходного типа. Подвижные рельсы станка объединяют станок и рельсовый путь депо. Рабочий цикл требует действий только одного оператора, который располагается в защищенном пространстве перед рабочей зоной, что обеспечивает повышенную безопасность оператора.

Подрельсовый колесотокарный станок СТХ30 способен выполнять следующие действия:

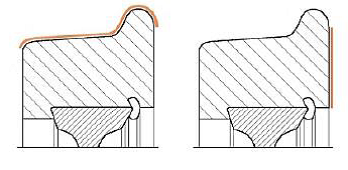

- Проточка колесного профиля в соответствии с технологической программой;

- Проточка внутренней торцовой поверхности колеса*;

- Проточка внешней торцовой поверхности колеса*;

- Проточка до предельного желоба*;

- Проточка тормозного диска, установленного на оси*;

- Проточка тормозного диска, установленного на колесе*.

*Обработка выполняется при установке соответствующего режущего инструмента

Основные технические характеристики станка

| Геометрия колесной пары | ||

| Ширина колеи | мм | 1520 |

| Максимальный диаметр бандажа колеса перед обточкой | мм | 1500* |

| Минимальный диаметр бандажа колеса после обточки | мм | 540 |

| Максимальная ширина обода колеса | мм | 150* |

| Максимальная нагрузка на ось | т | 40 |

| Технологические параметры обработки | ||

| Максимальное сечение стружки | мм2 | 2 × 10 |

| Подача | мм/об | 0 - 7 |

| Скорость резания при проточке профиля | м/мин | 30*- 120* |

| Скорость резания при проточке тормозного диска, макс. | м/мин | 305* |

| Мощность электродвигателей главного привода | кВт | 4 × 15 |

| Установленная общая мощность (стандартное исполнение) | кВт | 99 |

| Габариты и масса станка | ||

| Длина | мм | 6400 |

| Ширина | мм | 5660 |

| Высота | мм | 2340 |

| Масса | т | 33,7** |

| Точность обработки на станке | ||

| Разница в диаметре между двумя колесами одной колесной пары(1) | мм | ≤0,15 |

| Разница в диаметре четырех колес одной тележки(1) | мм | ≤0,30 |

| Радиальное биение бандажа колеса(1) | мм | ≤0,10 |

| Торцовое биение внутренней стороны колеса(1) | мм | ≤0,10 |

| Точность обточки профиля(1) | мм | ≤0,15 |

| Шероховатость поверхности профиля колеса после чистовой обточки, Ra (Параметр шероховатости) | μm | ≤1,6 |

| Уровень автоматизации | ||

| Центровка, подъем колесной пары | автоматически | |

| Измерение профиля колеса и тормозного диска | автоматически | |

| Определение траектории движения инструмента (режим обработки) | автоматически | |

*параметры возможно корректировать в соответствии с требованиями потребителя

**без учета стружкоуборочных конвейеров

(1) Допуски, касающиеся следующих условий: процесс обточки стальных цельнолитых колес в два режущих прохода и с промежуточным измерением диаметра колеса по кругу катания; режущие инструменты в хорошем состоянии; колесные пары, оборудованные внешними осевыми буксами с подшипниковой жесткостью в пределах допуска от производителя.

Особенности конструкции и технические особенности станка CTX30

Подрельсовый колесотокарный станок CTX30 основан на передовых современных технологиях, используемых как в конструкции станка, так и в системе управления станком.

Особенности конструкции и технические особенности станка CTX30 следующие:

-

Функциональные особенности:

Станок рассчитан на максимальную нагрузку на ось - 40 тонн.

Большой диапазон диаметров обрабатываемых колес.

Возможность обработки колесных и осевых тормозных дисков.

При обработке колесных пар легковесного подвижного состава предусмотрены адаптеры для их догрузки. - Станок CTX30 более компактный по сравнению с большинством аналогов. Это означает меньшую стоимость фундамента, меньшую стоимость доставки и сборки станка, а также большую возможность разместить станок в ограниченном пространстве при реконструкции депо.

- Большая структурная жесткость означает отсутствие вибрации в станке, это позволяет избежать повреждения режущих инструментов и поверхности колес.

- Полностью интегрированная система с существующим уровнем 2 автоматизации.

- Удобный для пользователя станок, т.е. интегрированная система в ПЛК позволяет легко управлять и обновлять любой запрос от заказчика.

- Измерительная система полностью автоматизирована (нет необходимости останавливать станок и проводить измерение вручную оператором), что сокращает время и стоимость измерительных работ. Отчет о рабочем цикле формируется автоматически.

- Возможность автоматизированной передачи данных о работе станка, о геометрических параметрах обрабатываемой колесной пары в систему управления предприятием в режиме реального времени, а также в существующие и создаваемые системы учета и ремонта колесных пар, реализована технология Индустрия 4.0. Повышение достоверности вводимой информации о колесной паре за счет исключения ошибок в случае ручного ввода информации оператором.

- Меньшее машинное время и большая производительность;

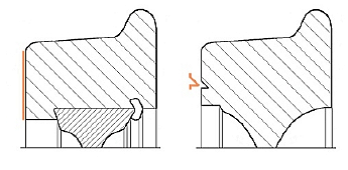

- Инновации в электрической подъемной системе (имеется патент АО «ЭПФ «Судотехнология») обеспечивают большую стабильность во время подъема и безопасность для оператора. Электрический подъемник контролируется и синхронизируется во время подъема. В любой момент рабочего времени оператор знает положение подъемной системы.

- Применяемая электрическая система центрирования более точна по сравнению с гидравлической системой в аналогичных станках, т.к. отсутствует гидравлическая жидкость, свойства которой изменяются в зависимости от температуры, и поэтому управление датчиками становится сложным и неточным. Также управление в электрической системе центрирования является более быстрым благодаря замкнутому контуру управления.

- Большая зона видимости оператора для проверки рабочих инструментов и окончательной резки (обработки). Безопасность для оператора во время работы.

- Простота, безопасность и малое время и стоимость технического обслуживания механических и электрических частей (двигателей, панелей, системы смазки и т. д.) обусловлены расположением обслуживаемых узлов в легкодоступных местах.

- Широкое применение в конструкции станка унифицированных узлов и деталей позволяет уменьшить стоимость станка, сократить затраты времени на его изготовление, ремонт и модернизацию в последующем.

- Предусмотрена опция - система для аварийного освобождения подвижного состава со станка в случае возникновения нештатных ситуаций в цеху (пожар, прорыв водопровода и т. д.).